Immaginate metallo fuso che scorre come lava, istantaneamente iniettato in stampi di precisione dove componenti metallici complessi prendono forma in pochi secondi.processo di formazione di metallo conveniente che collega le materie prime ai prodotti finiti, servendo come anello indispensabile nella produzione moderna.

Dietro questo processo apparentemente semplice ci sono due approcci tecnici fondamentalmente diversi: la colata a caldo e la colata a freddo.ciascun metodo presenta vantaggi distinti, su misura per diversi materiali metallici e esigenze di produzione. Quale tecnica prevale? Esaminiamo queste metodologie concorrenti di formazione del metallo.

La colata a pressione: la via più diretta per la formazione del metallo

La colata a stiro è un processo di formazione di metalli altamente efficiente in cui il metallo fuso viene iniettato a alta pressione in stampi metallici riutilizzabili,produzione rapida di componenti con dimensioni precise e finiture superficiali eccellentiLa colata a stiro, come via più diretta dalla materia prima al prodotto finito, consente di produrre parti metalliche pronte all'uso senza lavorazione secondaria.rendendola una delle tecniche di lavorazione dei metalli più utilizzate oggi.

Rispetto ai metodi tradizionali di lavorazione dei metalli come la colata, la forgiatura e l'usinatura, la colata a stiro offre molteplici vantaggi:

- Alta efficienza:La produzione rapida di grandi quantità di componenti metallici riduce significativamente i tempi di ciclo.

- Precisione:Raggiunge un'eccezionale precisione dimensionale e qualità della superficie, riducendo al minimo i requisiti di post-elaborazione.

- Geometrie complesse:Capace di produrre parti metalliche complesse e finemente dettagliate per diverse esigenze di progettazione.

- Risparmio economico:Riduce gli sprechi di materiale e i costi di manodopera, riducendo le spese di produzione complessive.

Questi vantaggi hanno stabilito la colata a stiro come una tecnologia di produzione critica nelle industrie automobilistiche, aerospaziali, elettroniche, elettrodomestiche e meccaniche.

Camera calda contro camera fredda: origini ed evoluzione

Sulla base dei metodi di movimentazione del metallo fuso, la fusione a stiro si divide in due tipi primari: processi in camera calda e in camera fredda.Entrambe le tecniche tracciano le loro origini alla fine del XIX secolo, quando la rivoluzione industriale richiedeva capacità di lavorazione dei metalli tradizionali..

- Fusione a caldo:Originariamente sviluppato per la stampa di caratteri, questo metodo si è evoluto in un processo autonomo in cui il forno di fusione dei metalli si integra direttamente nella macchina di fusione a stampo,iniezione di metallo fuso direttamente dal forno nei stampi.

- Fusione a freddo a pressione:Sviluppato per affrontare i metalli ad alto punto di fusione, questo approccio trasferisce la fusione dei metalli al di fuori della macchina di fusione, prevenendo la corrosione delle attrezzature da metalli ad alta temperatura.

Entrambe le tecnologie hanno subito un continuo miglioramento dei materiali, delle attrezzature e dei processi, ampliando le loro applicazioni industriali.

Fusione a freddo: modellazione di metalli ad alta temperatura

Nonostante il suo nome, la colata a pressione in camera fredda non utilizza metallo freddo, piuttosto, la fusione avviene separatamente dalla macchina di colata.Il metallo si fonde prima in un forno esterno prima di essere trasferito (manualmente o meccanicamente) nella camera di iniezione della macchina di fusioneUn pistone costringe poi il metallo fuso a formare sotto alta pressione per la solidificazione.

Processo in camera fredda:

- Fusione:Metalli che si fondono in forno esterno

- Trasferimento:Il metallo fuso si sposta nella camera di iniezione

- Iniezione:Lo stantuffo forza il metallo in stampi sotto pressione

- Solidificazione:Il metallo si raffredda rapidamente nello stampo

- Ejezione:La muffa si apre per rimuovere la colata

- Preparazione:Pulizia della muffa per il ciclo successivo

Questo processo di fusione separata rende la fusione a freddo ideale per metalli con un punto di fusione più elevato come alluminio, magnesio e rame che potrebbero danneggiare i componenti interni della macchina.

Materiali preferiti:

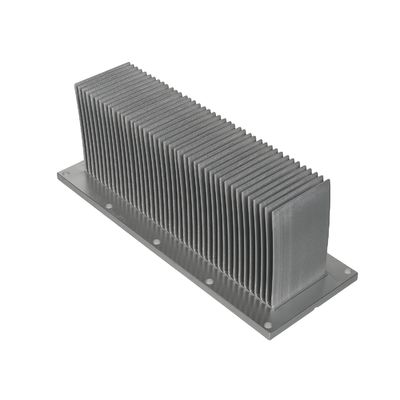

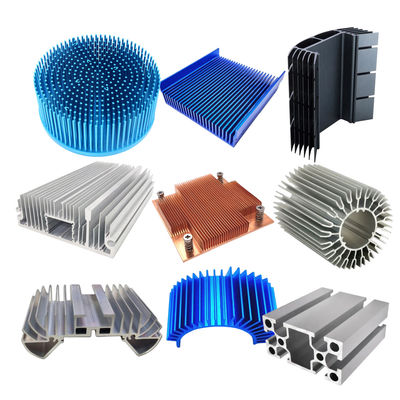

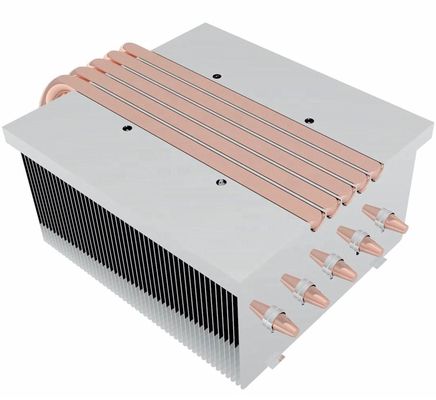

- Leghe di alluminio:Ottimo rapporto resistenza/peso, resistenza alla corrosione e conduttività termica

- Leghe di magnesio:Metallo strutturale più leggero con buona ammortizzazione delle vibrazioni

- Leghe di rame:Conduttività elettrica superiore e resistenza alla corrosione

- Altre leghe di zincoA volte usato per migliorare le prestazioni

Applicazioni comuni:

- Automotive: blocchi motori, casse di trasmissione, ruote

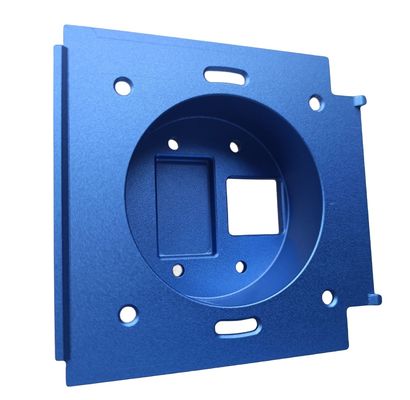

- Aerospaziale: componenti strutturali, parti di motori, alloggiamenti elettronici

- Elettronica: contenitori per apparecchi, dissipatori di calore, connettori

- Macchine: vari componenti meccanici e alloggiamenti di apparecchiature

Fusione a caldo: efficienza per i metalli a bassa temperatura

Al contrario, la fusione a caldo integra il forno di fusione direttamente nella macchina di fusione.Il metallo si scioglie internamente prima che un pistone azionato idraulicamente lo inietta nei stampi.

Processo in camera calda:

- Fusione:Metalli fusi nel forno integrato

- Iniezione:Il pistone spinge il metallo fuso in stampi

- Solidificazione:Rifrescamento rapido nello stampo

- Ejezione:La muffa si apre per rimuovere la colata

- Preparazione:Pulizia della muffa per il ciclo successivo

Questo sistema integrato si adatta a metalli a basso punto di fusione come stagno, zinco e leghe di piombo che non danneggiano i componenti interni.Il processo unificato di fusione/fusione produce in genere tassi di produzione più elevati rispetto ai metodi a camera fredda.

Materiali preferiti:

- Altre leghe di zincoEccellente casturabilità, proprietà meccaniche e resistenza alla corrosione

- Leghe di stagno:Fluidità e saldabilità superiori

- Leghe di piombo:Alta densità e resistenza alla corrosione

Applicazioni comuni:

- Elettronica: componenti, connettori, alloggiamenti

- Giocattoli: parti e modelli

- Hardware: corpi di serratura, nuclei, chiavi

- Decorazioni: ornamenti e accessori

Analisi comparata: punti di forza e limiti

Vantaggi della camera fredda:

- Manipola metalli ad alta temperatura (alluminio, magnesio, rame)

- Produce fusioni più dense con proprietà meccaniche superiori

- Eccellente resistenza alla corrosione e conduttività termica

- Minori costi di manutenzione con prezzi competitivi

Svantaggi della camera fredda:

- Tempo di ciclo più lungo a causa di esigenze di trasferimento di metalli

- Rischio maggiore di ossidazione durante il trasferimento di metalli

- Maggiore investimento di attrezzature (forni esterni)

- Aumento delle esigenze di lavoro

Vantaggi della camera calda:

- Cicli di produzione più rapidi (fino a 15 cicli/minuto)

- Bassi costi di produzione per le serie di grandi volumi

- Utilizzazione dei materiali più elevata con progettazioni di stampi efficienti

- Riduzione della porosità e prolungamento della durata della muffa

Svantaggi della camera calda:

- Limitato ai metalli a bassa temperatura

- Complessità limitata delle parti a causa di limitazioni del flusso di metallo

- Richiede intervalli di pressione più elevati

- Economica solo per grandi volumi di produzione

Le principali differenze a colpo d'occhio

| Caratteristica |

Camera a freddo |

Camera calda |

| Metalli adatti |

Alte temperature (alluminio, magnesio, rame) |

a bassa temperatura (zinco, stagno, piombo) |

| Luogo di fusione |

Parti esterne della macchina |

Integrato nella macchina |

| Velocità di produzione |

Piu' lento. |

Più veloce. |

| Efficienza dei costi |

Produzione a medio volume |

Produzione in volume elevato |

| Complessità delle parti |

Più alto |

Inferiore |

| Rischio di ossidazione |

Più alto |

Inferiore |

| Investimenti in attrezzature |

Più alto |

Inferiore |

| Lunga durata della muffa |

Piu'lunghe |

Più corto |

Scegliere il processo ottimale

La scelta tra questi metodi richiede la valutazione di diversi fattori:

- Materiale:Il tipo di metallo determina le opzioni disponibili (camera fredda per metalli ad alta temperatura)

- Volume:La camera calda eccelle nella produzione di massa, la camera fredda per serie medie

- Bilancio:La camera fredda ha costi iniziali più elevati ma meno manutenzione

- Timeline:La camera calda offre una risposta più rapida

- Complessità:La camera fredda ospita progetti più complessi

- Performance:Proprietà meccaniche e requisiti di resistenza alla corrosione

Indirizzi futuri della colata a stiro

Le tecnologie emergenti stanno migliorando le capacità di fusione a stiro:

- Fusione a striscio ad alto vuoto:Riduce la porosità per una maggiore densità e resistenza

- Fabbricazione a partire da prodotti della voce 8528Riduce le temperature del metallo per ridurre al minimo l'ossidazione

- Fusione di precisione:Migliora la precisione dimensionale e le finiture superficiali

- Casting intelligente:Implementa automazione e analisi dei dati

- Casting verde:Riduce il consumo energetico e l'impatto ambientale

Conclusione: Scegliere la disciplina per plasmare il metallo

Come gli stili di arti marziali complementari, la camera calda e la camera fredda di fusione eccellono ciascuna in specifiche applicazioni.La scelta ottimale dipende dalle esigenze di produzione , la produzione economica di componenti a bassa temperatura (camera calda).La comprensione di queste differenze fondamentali consente ai fabbricanti di selezionare la metodologia di metalformazione più appropriata per le loro esigenze specifiche.

Il tuo messaggio deve contenere da 20 a 3000 caratteri!

Il tuo messaggio deve contenere da 20 a 3000 caratteri! Si prega di controllare la tua email!

Si prega di controllare la tua email!  Il tuo messaggio deve contenere da 20 a 3000 caratteri!

Il tuo messaggio deve contenere da 20 a 3000 caratteri! Si prega di controllare la tua email!

Si prega di controllare la tua email!