Nel vasto panorama della produzione moderna, la forgiatura e la lavorazione CNC (Computer Numerical Control) si ergono come due stelle brillanti, ognuna con la propria unicità. Questi processi fungono da pilastri fondamentali nella modellazione dei prodotti industriali in quasi tutti i settori, dall'aerospaziale e automobilistico ai dispositivi medici ed elettronici. Sebbene entrambe le tecniche contribuiscano alla produzione di componenti, differiscono significativamente per principi, metodologie, applicazioni e caratteristiche dei prodotti finali.

I. Forgiatura: Precisione attraverso la pressione

1. Definizione e contesto storico

La forgiatura rappresenta uno dei processi di produzione più antichi e dinamici dell'umanità, con radici che risalgono alle prime civiltà. Fondamentalmente, la forgiatura prevede l'applicazione di una pressione sostanziale ai pezzi metallici, inducendo una deformazione plastica che ne altera la forma e le dimensioni per ottenere i componenti desiderati. Questa pressione, sia essa per impatto o statica, richiede tipicamente attrezzature specializzate come martelli o presse per forgiatura.

L'evoluzione della tecnologia di forgiatura si estende per millenni. Le antiche civiltà impiegavano tecniche di forgiatura di base utilizzando martelli di pietra e mazze di legno per creare utensili e armi. I progressi nella metallurgia introdussero utensili in bronzo e ferro, elevando le capacità di forgiatura. I fabbri medievali europei perfezionarono l'arte, producendo armature e armi resistenti. La Rivoluzione Industriale portò l'energia a vapore e l'elettricità, rivoluzionando le attrezzature e la produttività della forgiatura. Oggi, la tecnologia di forgiatura comprende un sofisticato sistema di diversi processi e macchinari su misura per varie esigenze di produzione.

2. Principi e tecniche

La forgiatura sfrutta la capacità di deformazione plastica del metallo. Quando sottoposti a forza, i metalli subiscono una deformazione elastica (reversibile) fino a superare il loro limite di snervamento, momento in cui si verifica la deformazione plastica (permanente). La forgiatura sfrutta questa proprietà per rimodellare i pezzi, affinando simultaneamente la loro struttura interna del grano, migliorando la densità, l'uniformità e, in definitiva, la resistenza, la tenacità e la resistenza alla fatica del componente.

Le operazioni di forgiatura si classificano in base alla temperatura:

-

Forgiatura a caldo:

Eseguita al di sopra della temperatura di ricristallizzazione del metallo, facilitando una deformazione significativa con una minore resistenza. Ideale per parti grandi e complesse come alberi motore e bielle.

-

Forgiatura a freddo:

Eseguita a temperatura ambiente o quasi, che richiede una maggiore pressione ma produce una precisione dimensionale e una finitura superficiale superiori, aumentando al contempo la resistenza e la durezza. Comune per componenti di precisione come ingranaggi e elementi di fissaggio.

-

Forgiatura a caldo:

Opera tra le temperature di forgiatura a caldo e a freddo, bilanciando la formabilità con la precisione. Adatta per componenti di medie dimensioni e moderatamente complessi.

3. Vantaggi e limitazioni

La forgiatura offre vantaggi distinti:

-

Proprietà meccaniche migliorate:

La struttura del grano ottimizzata migliora la resistenza, la tenacità e la resistenza alla fatica.

-

Efficienza dei materiali:

Minimizza gli sprechi, aumentando i tassi di utilizzo e l'economicità.

-

Idoneità alla produzione di massa:

L'elevata produttività si adatta alle esigenze di produzione su larga scala.

-

Geometria versatile:

In grado di produrre forme diverse, comprese configurazioni complesse.

Tuttavia, la forgiatura presenta alcuni vincoli:

-

Elevati costi di attrezzaggio:

Gli stampi specializzati, in particolare per i design intricati, richiedono investimenti sostanziali.

-

Limitazioni di precisione:

Generalmente meno precisa della lavorazione, spesso richiede operazioni secondarie.

-

Finitura superficiale:

Richiede tipicamente un'ulteriore lavorazione per ottenere la levigatezza desiderata.

4. Applicazioni industriali

-

Aerospaziale:

Produce componenti ad alta resistenza come parti del motore e carrelli di atterraggio.

-

Automobilistico:

Produce elementi durevoli della trasmissione, inclusi alberi motore e ingranaggi della trasmissione.

-

Macchinari pesanti:

Crea componenti resistenti alle sollecitazioni come grandi cuscinetti e ingranaggi industriali.

-

Settore energetico:

Produce valvole e tubazioni resistenti alla corrosione per applicazioni petrolifere/del gas.

-

Generazione di energia:

Produce robuste pale di turbine e rotori di generatori.

II. Lavorazione CNC: Ingegneria di precisione

1. Definizione ed evoluzione tecnologica

La lavorazione CNC rappresenta un processo di produzione sottrattivo in cui utensili controllati da computer rimuovono selettivamente materiale da blocchi solidi (metallo, plastica o composito) per ottenere geometrie precise. Rispetto alla lavorazione convenzionale, il CNC offre maggiore precisione, efficienza e flessibilità per la produzione di parti complesse.

La tecnologia è emersa negli anni '50, quando il MIT sviluppò la prima fresatrice a controllo numerico. I progressi nell'informatica hanno trasformato i primi sistemi a nastro perforato negli attuali controlli digitali diretti, migliorando notevolmente la precisione e la produttività. Il CNC moderno comprende diversi metodi di lavorazione e configurazioni di apparecchiature su misura per varie esigenze di produzione.

2. Principi e processi

La lavorazione CNC si basa su traiettorie di percorso utensile programmate che guidano gli strumenti di taglio per rimuovere il materiale in modo sistematico. Il flusso di lavoro prevede in genere:

-

Progettazione:

Creazione di modelli 3D tramite software CAD (Computer-Aided Design).

-

Programmazione:

Conversione dei progetti in istruzioni macchina utilizzando il software CAM (Computer-Aided Manufacturing).

-

Configurazione:

Caricamento di programmi, selezione di utensili e fissaggio dei pezzi.

-

Lavorazione:

Esecuzione di operazioni di rimozione del materiale secondo le istruzioni programmate.

-

Ispezione:

Verifica dell'accuratezza dimensionale e della qualità della superficie.

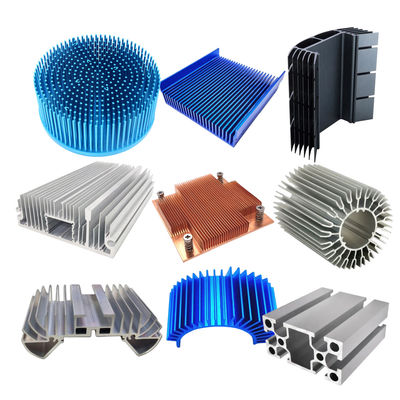

Le principali tecniche CNC includono:

-

Fresatura:

Le frese rotanti rimuovono il materiale per creare elementi come fessure, tasche e contorni complessi.

-

Foratura:

Le punte rotanti producono fori di vari diametri e profondità.

-

Tornitura:

Utensili fissi modellano i pezzi rotanti per produrre componenti cilindrici.

-

Rettifica:

Le mole abrasive raggiungono finiture superficiali ultra-fini e tolleranze strette.

3. Vantaggi e limitazioni

La lavorazione CNC offre vantaggi significativi:

-

Precisione eccezionale:

Il controllo computerizzato consente una precisione e una ripetibilità a livello di micron.

-

Flessibilità di progettazione:

Si adatta a geometrie complesse e iterazioni rapide del design.

-

Automazione:

Riduce l'intervento manuale migliorando al contempo la produttività.

-

Versatilità dei materiali:

Lavora metalli, plastiche e compositi.

Tuttavia, il CNC presenta alcuni svantaggi:

-

Intensità di capitale:

Gli elevati costi delle apparecchiature richiedono investimenti sostanziali.

-

Complessità della programmazione:

Richiede personale qualificato per una generazione efficiente del percorso utensile.

-

Spreco di materiale:

La natura sottrattiva genera più scarti rispetto ai processi di formatura.

-

Limitazioni di produttività:

Meno economico della forgiatura per la produzione di grandi volumi.

4. Applicazioni industriali

-

Dispositivi medici:

Produce impianti e strumenti chirurgici che richiedono finiture superficiali eccezionali.

-

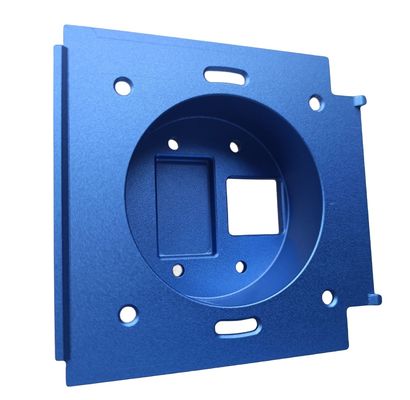

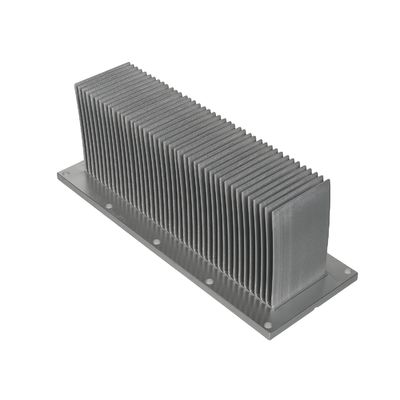

Elettronica:

Produce involucri e componenti di circuiti stampati con tolleranze strette.

-

Aerospaziale:

Produce componenti della cellula e pale di turbine che richiedono specifiche precise.

-

Automobilistico:

Lavora blocchi motore e parti della trasmissione che richiedono superfici di accoppiamento precise.

-

Attrezzatura:

Crea stampi per applicazioni di iniezione di plastica e pressofusione.

III. Principali elementi di differenziazione

La comprensione delle distinzioni fondamentali di questi processi consente una selezione informata:

1. Proprietà dei materiali e resistenza

Le forze di compressione della forgiatura allineano le strutture interne del grano lungo le direzioni di sollecitazione, analogamente alla venatura del legno, migliorando la resistenza, la tenacità e la resistenza alla fatica. Ciò si dimostra particolarmente vantaggioso per i componenti che sopportano carichi ciclici o da impatto. La lavorazione CNC non può alterare la microstruttura del materiale di base, rendendo le parti forgiate superiori per applicazioni meccaniche impegnative.

2. Precisione e complessità

La lavorazione CNC eccelle nell'accuratezza dimensionale e nell'intricata geometria, raggiungendo tolleranze a livello di micron e finiture superficiali lisce, ideali per assemblaggi di precisione. La forgiatura è adatta a geometrie più semplici che spesso richiedono una lavorazione secondaria per i dettagli fini.

3. Efficienza di produzione e costi

La forgiatura si dimostra più economica per la produzione di grandi volumi di componenti robusti, nonostante i maggiori costi iniziali di attrezzaggio. Il CNC offre maggiore flessibilità per lavori a basso volume o prototipi, ma diventa meno conveniente su scala a causa dei tempi di ciclo più lenti e del maggiore spreco di materiale.

4. Compatibilità dei materiali

Il CNC si adatta a selezioni di materiali più ampie, inclusi i non metallici, mentre la forgiatura avvantaggia principalmente le leghe metalliche come acciaio, alluminio e titanio.

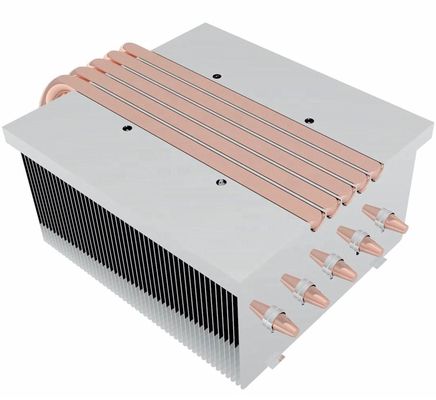

IV. Approcci di produzione ibridi

Multe applicazioni combinano entrambi i processi, forgiando forme quasi nette seguite dalla finitura CNC, per sfruttare i rispettivi punti di forza. Questa metodologia ibrida ottimizza le proprietà meccaniche ottenendo al contempo la precisione richiesta, rappresentando una tendenza in crescita nella produzione avanzata.

V. Considerazioni sulla selezione del processo

Il metodo di produzione ottimale dipende da:

-

Specifiche dei materiali dei componenti

-

Complessità geometrica e requisiti di tolleranza

-

Aspettative di prestazioni meccaniche

-

Volume di produzione e obiettivi di costo

VI. Prospettive future

Le tendenze emergenti includono:

-

Produzione intelligente:

Integrazione con IoT e AI per la manutenzione predittiva e l'ottimizzazione dei processi.

-

Sostenibilità:

Apparecchiature a basso consumo energetico e iniziative di riduzione dei rifiuti.

-

Precisione su scala nanometrica:

Progressi nelle capacità di lavorazione di ultra-precisione.

-

Materiali avanzati:

Adattamento per compositi e leghe di nuova generazione.

VII. Conclusione

La forgiatura e la lavorazione CNC rappresentano paradigmi di produzione complementari, ognuno dei quali eccelle in applicazioni specifiche. La forgiatura offre proprietà meccaniche superiori per componenti ad alta resistenza, mentre il CNC consente una precisione senza pari per geometrie complesse. Gli approcci ibridi spesso forniscono soluzioni ottimali, combinando i vantaggi di entrambe le tecnologie. La comprensione delle capacità di questi processi consente ai produttori di prendere decisioni di produzione strategiche in linea con gli obiettivi tecnici ed economici.

Il tuo messaggio deve contenere da 20 a 3000 caratteri!

Il tuo messaggio deve contenere da 20 a 3000 caratteri! Si prega di controllare la tua email!

Si prega di controllare la tua email!  Il tuo messaggio deve contenere da 20 a 3000 caratteri!

Il tuo messaggio deve contenere da 20 a 3000 caratteri! Si prega di controllare la tua email!

Si prega di controllare la tua email!